| 行业 | 机械·仪器仪表类 | 职位 | 机械·仪器仪表类 |

| 招聘部门 | 总经理室 | 招聘人数 | 2人 |

| 工作地区 | 广东东莞市 | 工作性质 | 全职 |

| 性别要求 | 不限 | 婚姻要求 | 不限 |

| 学历要求 | 不限 | 工作经验 | 2年以上 |

| 年龄要求 | 18岁以上 | 待遇水平 | 面议 |

| 更新日期 | 2013-03-07 | 有效期至 | 长期有效 |

| 行业 | 机械·仪器仪表类 | 职位 | 机械·仪器仪表类 |

| 招聘部门 | 总经理室 | 招聘人数 | 2人 |

| 工作地区 | 广东东莞市 | 工作性质 | 全职 |

| 性别要求 | 不限 | 婚姻要求 | 不限 |

| 学历要求 | 不限 | 工作经验 | 2年以上 |

| 年龄要求 | 18岁以上 | 待遇水平 | 面议 |

| 更新日期 | 2013-03-07 | 有效期至 | 长期有效 |

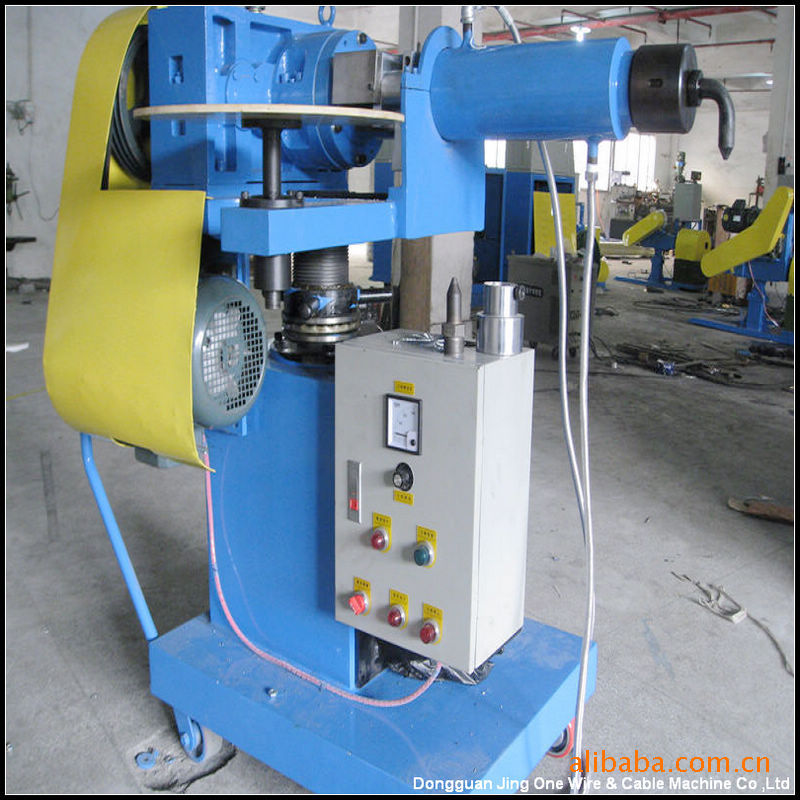

东莞市精一电线电缆机械有限公司,是一家专业从事于各种电线电缆设备及工业自动化设备研发设计、制造与销售为一体的高科技新型公司,公司拥有强大的技术研发设计能力,自成立至今,已成功为多家大型企业设计制造出各种电线电缆设备, 先后开发制造了各种电线电缆(电子线、电源线、电脑网络线、铁氟龙、物理/化学发泡线、同轴电缆、HDMI线橡胶连硫、绝缘护套)押(挤)出设备解决方案、高速绞线设备解决方案、高速对绞设备

解决方案、高速退扭(返燃)设备解决方案、高速单绞设备解决方案、高速双绞设备解决方案、高速缠绕、包带设备解决方案、高速电线打卷机、高频类电线电缆设备解决方案、及电线电缆机械周边设备、模具等,并获得广大客户的一致认可及好评,我们始终以“品质第一、服务第一、顾客至上”为宗旨,力求做到让顾客满意、放心;我们将继续以强大的技术力量和开发能力为顾客制造更优质的产品,提供更优质的服务,为顾客创造更多价值!

精一全体同仁以最优质的产品、服务与您携手合作,共创辉煌!

“电线电缆设备设计制造服务专家”

主经产品: 各种电线电缆设备开发、电线电缆(电子线、电源线、电脑网络线、铁氟龙、物理/化学发泡线、同轴电缆、HDMI线橡胶连硫、绝缘护套)押(挤)出设备解决方案、高速绞线设备解决方案、高速对绞设备解决方案、高速退扭(返燃)设备解决方案、高速单绞设备解决方案、高速双绞设备解决方案、高速缠绕、包带设备解决方案、高速电线打卷机、高频类电线电缆设备解决方案、及电线电缆机械周边设备、模具等.

我们为客户朋友提供全方位,立体化的电线电缆设备解决方案,从“项目评估—可行性报告---建厂规划---设备解决方案---培训—生产管理”一条龙服务!

第二章 品质异常及改善对策

不良现象描述 | 造成原因 | 预防措施 |

线材脱皮不良 | 1.芯线没、粉太少 2.粉没预热 3.内模太小 | 1.使芯线过油、粉适量 2.粉机加热 3.放在内模 |

胶料有轻微起粒 | 温度偏低 过滤不良 | 调试温度适当 增加过滤网数量 |

外观透色 | 1.没过粉 2.色粉(母)偏少 3.线径偏小 | 1.过粉 3.适当调整上限 2.比例适当,按要求配比 |

分线贴连 | 1.眼模太前 2.线身不平 3.模温太高 | 1.眼距调后 2.水平冷却 3.适当温度 |

PU线有拉条、亮条 | 机头温度偏低、偏高 机颈结块 | 提升或降低机头温度 提升机颈温度 |

直放线身起拱 | 涨力不适是 铜线偏位 | 调节放线涨力 将铜线放在线中间 |

线身弯曲 | 涨力太大或太小 轮压斜 | 调节涨力适中 放正压轮 |

附着力差 | 内外距离不当 | 调整眼模距离 |

线身不圆 | 内外模距离太近轮压太重 | 内外模距离适当压轮减轻 |

印字不良 | 1.重影2.模糊3.拖尾 | 1.水未吹十2.油墨太浓 3.刮片未刮干净,有杂物 |

第三章PU线的品质异常及解决方法

品名 | 一 | 二 | 三 | 四 | 五 | 机头 | 眼模 |

75A | 110℃±10 | 120℃±10 | 135℃±10 | 150℃±10 | 160℃±10℃ | 15℃0℃±10 | 160℃±10 |

80A | 120℃±10 | 130℃±10 | 145℃±10 | 155℃±10 | 160℃±10℃ | 155℃±10 | 165℃±1 |

85A | 125℃±10 | 135℃±10 | 150℃±10 | 160℃±10 | 170℃±10℃ | 170℃±10℃ | 175℃±10 |

95A | 130℃±10 | 150℃±10 | 160℃±10 | 175℃±10 | 180℃±10℃ | 180℃±10℃ | 185℃±10 |

90A透明PU | 160℃±10 | 180℃±10 | 195℃±10 | 200℃±10 | 210℃±10℃ | 210℃±10℃ | 215℃±10 |

95A透明PU | 160℃±10 | 180℃±10 | 195℃±10 | 210℃±10 | 220℃±10℃ | 210℃±10℃ | 215℃±10 |